製造機能を支え

メーカーとしての

成長に寄与する

O.M.|田中貴金属工業/システム

実際に工場を見ることで

最先端技術への興味を持った

学生時代は電気電子科に所属し、基盤の配線設計や製作について学んでいました。そのため、機械系メーカーを中心に工場で実際に製作に携われるような企業を探していました。実際に勤務現場を見て決めたいという想いから、工場見学をさせていただける会社を回っており、その中で出会ったのが弊社でした。

弊社の工場見学をした際に、燃料電池車で使われる触媒の話をしていただいたのですが、実は、私の卒業研究が電気自動車についてだったのです。同じく、先端技術を利用した自動車研究という点で興味を惹かれ、入社を決めました。入社後は違う領域の仕事をしていますが、当時感じた最先端の技術に触れられる会社というイメージは、入社後の今も間違っていなかったと感じています。

部分最適と全体最適

相反する理想を求める難しさ

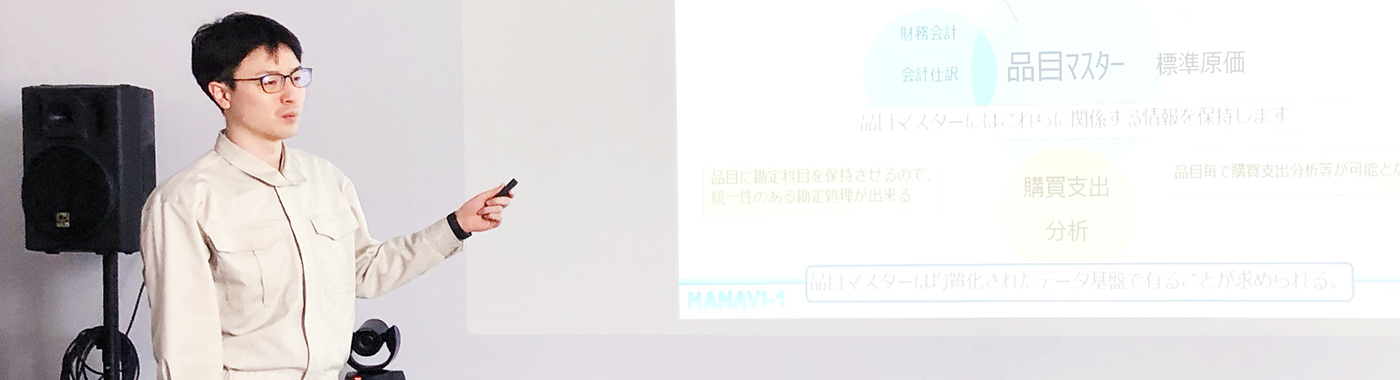

現在、私が担当しているのは生産管理システムの開発や保守運用です。工場に新たに生産管理システムを導入するにあたって、必要な追加機能の見極めを含めた仕様の検討、設計、そして仕様に沿った開発や開発後の導入支援、導入後のサポートまで行います。対応範囲が広いため、大規模なプロジェクトの場合は導入まで2年を超えるような案件もあります。

最近導入を終えた案件は、初めて最初の設計から導入後のサポートまで通しで携わることができ、その分導入時の喜びも大きかったです。特にこの仕事の難しい部分は、部分最適ではなく全体最適を追い求めないといけない点。各工場にフィットしたシステムでなければいけない一方で、保守運用の観点では全ての工場で共通して使えるシステムが理想。そのため、導入先工場の全工程の作業内容を深く理解した上で、システムの使い方や作業内容の方を工夫することで解決を目指すような提案をすることもあります。

メーカーの軸となる製造機能

それを裏から支える責任とやりがい

現場を訪れて、長期にわたる地道な調査で全作業内容の把握。現状の作業と現行システムのギャップ特定、解決方法の立案。導入先や開発チームをはじめとした社内外の関係者調整。導入直後の予期せぬエラーへの対応。――この業務の難しさや守備範囲の広さは、挙げればキリがありません。しかし、それは言い方を変えればそれだけ重要度の高い仕事だということ。日々、大きなやりがいを感じています。

メーカーにおいては、やはり現場で製品を生み出している皆さんが主役だと考えています。その、メーカーの主軸を担う工場現場を裏から幅広くサポートできるのはシステム部門ならでは。その影響力と責任感の大きさを常に感じながら、どんな工場のどんな製造もスムーズにサポートできるシステムの開発と運用を実現すべく、これからも目の前の仕事に真摯に向き合っていきます。